Am Anfang stehen 2 Baumscheiben,

schlecht mit Kette gesägt,

offensichtlich mit hierfür viel zu kurzem Schwert.

Hier war erst einmal

Nacharbeiten

mit Kettensäge und

Winkelschleifer 40er Korn angesagt. |

|

|

Die gröbsten Spuren raus, aber ganz plan war

sowieso nicht Ziel.

Der schwarze Fleck zeigt Metalleinschluss an, vielleicht Grantsplitter. |

|

3-4 Jahre stehend in der offenen Scheune gestanden.

Die dunkle Stelle zeigt, wo unten war. Das Feuchtemessgerät

zeigt fast 5 Prozent mehr an dieser Stelle. |

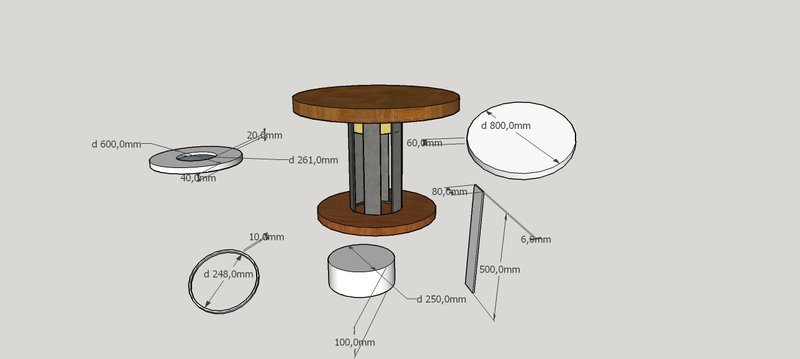

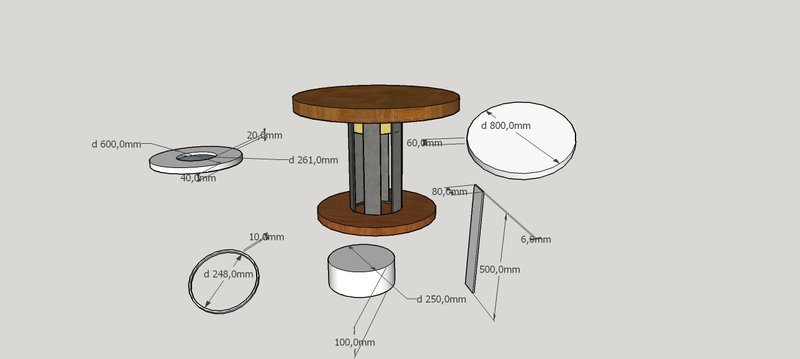

Diesmal der Versuch, gaaaanz ordentlich vorher zu planen. |

|

Da die Scheiben nicht parallel waren,

sollte die Steck - Verbindung das Ganze ins Lot bringen.

Dazu braucht's an der Tischunterseite eine zur Oberfläche

parallele Auflagefläche. |

|

|

Ausgestemmt, gefräst und für gut befunden. |

Das Ganze mit Epox ausgegossen. Dabei gleich das erste Lernfeld.

Eichenholzscheiben, auch wenn sie trocken sind, saugen das flüssige

Epox nicht nur auf, sondern lassen es bis unten durch, so dass

es besser scheint, nur mit der Rolle kurz aufzutragen, dann aushärten lassen,

erneut zu streichen - aushärten lassen u.s.w. bis die Oberfläche

dicht ist.

Dann die Schritte nochmal bei der zweiten Platte. |

|

|

|

|

|

Die nächsten Beschichtungen...besser jedesmal nur ein wenig streichen, aushärten lassen, Luftblasen schleifen

und erneut streichen. Bei Giessen habe ich jedesmal eine Riesen - Sauerei auf dem Fussboden veranstaltet,

da jedesmal ein gutes Teil durchgesickert ist - irgendwann war das Holz komplett durchdrängt und ich hatte was gelernt. |

|

|

Nächster Schritt: Risse und Spalten ausgiessen. Das Bild ist unmittelbar nach den Giessen aufgenommen.

10 Minuten später sah es anders aus. Fast die Hälfte war verschwunden. Wohin?

Die Flächen waren nicht parallel, verschiedene Klebebänder wurden vom Epox abgelöst oder

durchdrängt,

..auch hier scheint es angeraten 3 Dinge zu beachten:

1. Zeit lassen! Wer schnell sein will, arbeitet zweimal und schleift das durchgesickerte teure Epox mühsam wieder weg.

2. Epox nach dem guten Durchmischen mit Härter einige Zeit ruhen lassen (ca.5 Min.), damit die Luftblasen wieder raus können.

Bei mir sieht man oben den Schaum, schade, der trübt das vergossene Harz und schon ist's Essig mit "glasklar".

3. Wie auch bei der Oberfläche ist's besser, erst mit wenig Harz die Spaltinnenflächen abzudichten und dann

am darauffolgenden Tag den ganzen Spalt in einem Zug auszugiessen, da man evtl. nachgegossenes Harz als Übergang später sieht. |

|

Nun, die Spalten sind voll und die Oberflächen dicht. Bevor sie nochmal geschliffen werden und ihr Finish bekommen

geht's an den zweiten Abschnitt der Arbeit: das Eisen. Das Material 8x80 schien gut dimensioniert um am Ende die schweren Platten stabil zu halten.

Hier also einige Bilder aus der Schmiede. |

|

|

|

|

|

|

Da meine Ringe nicht wirklich rund waren, mussten die Nuten im Fuss genau angepasst werden.

Für den ersten Fuss ein Stück Nussbaum, ca. 70 dick. |

|

|

geschliffen und geölt |

...das passt dann so einigermassen |

|

|

|

Das Metall passt zwar genau rein, aber von irgendeiner vernünftigen Proportion weit entfernt.

Toll, und dabei hatte ich doch vorher eine Zeichnung gemacht. Wat'n nu? |

|

|

Klare Sache, halbieren wir mal und schauen, was dabei rauskommt. |

|

Die beabsichtigte Verbindung: Eisenring um Holzstempel; das funzt dann so nicht. Alternative gesucht... |

...und gefunden |

|

> > |

..wer nicht wirklich rund schmieden kann

muss danach eben gut fräsen können. |

Einpassen, verkleben und schleifen... |

|

...na, das geht doch schon deutlich gefälliger.

Proportionen stimmen besser |

|

|

Nun zweite Platte schleifen. Dabei beachten: Epox schmiert wenn's warm wird,

was beim Schleifen ja eher die Regel ist. Abhilfe schafft dabei der Einsatz

von ganz viel einfachem klaren kalten Wassers. Das Epox bleibt kühl und schmiert nicht,

der Staub wird gleich gebunden und so kann's auch hier so langsam ans finish gehen. |

Der zweite Fuss aus Eiche..geht auch! |

|

So, und nun im Duett. |

|

|

|

>

>